《奋战攻坚突破 奋力争先进位》国内首创大口径LNG“中国大臂”成功完成国产化鉴定

近期,由国家管网集团联合连云港远洋流体装卸设备有限公司共同研发的液化天然气接收站大口径岸基智能装卸臂,顺利通过国产化鉴定,标志着国家管网集团液化天然气接收站关键设备国产化再进阶,真正填补了国产化行业空白。

装卸臂是连接液化天然气运输船与接收站管线、输送液化天然气的重要通道。鉴定会上,记者见到了这台高35.36米、内外臂总长21米的“中国大臂”。旋转接头在零下196摄氏度超低温液氮环境下,通过了40万次的动态性能测试;紧急脱离装置可在5到10秒内紧急关断切断阀,并能在2秒内迅速使船舶与装卸臂分离。

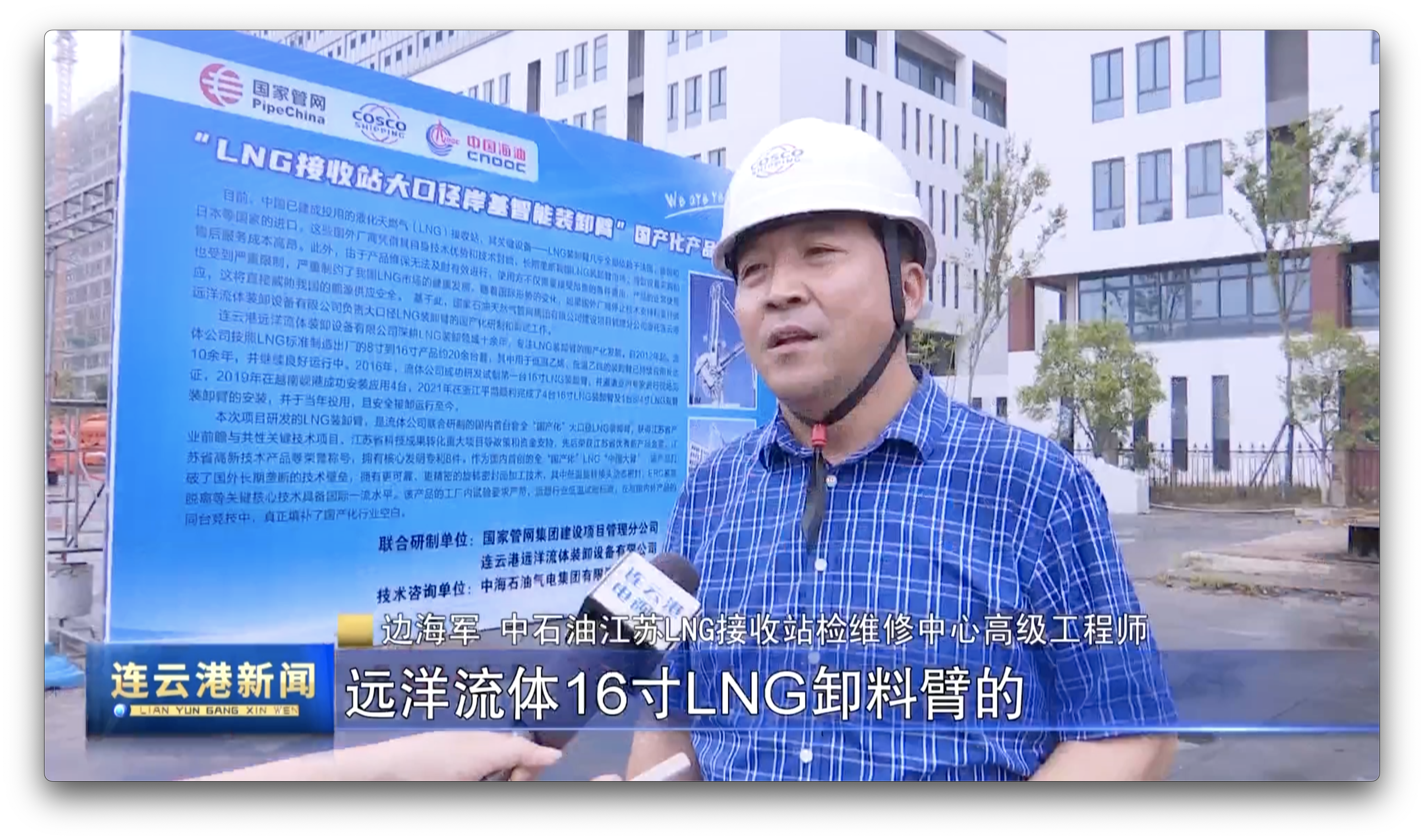

石油化工行业专家 边海军说到,今天我们全程见证了远洋流体16寸LNG卸料臂的低温脱离试验,这是卸料臂出厂前的最关键的一个实验。试验过程中我们看一些关键的性能指标,比如说密封,包括脱离的速度和脱离的顺畅性等,与国外一些同类产品进行对比,它的一些性能和指标已经达到或优于国际上同类产品的水平。

据了解,LNG装卸臂是目前我国已建成投用的液化天然气接收站中的关键设备。长期以来,我国液化天然气接收站装卸臂依靠进口,建设和运营成本巨大,不仅每套售价在千万元以上,而且供货周期长达一年半。国产智能装卸臂实现技术突破,有效解决了液化天然气接收站装卸臂长期依赖进口的不利因素。这套全“国产化”设备将首先应用在国家管网液化天然气接收站项目上,可降低设备采购费用40%,缩短供货周期6个月。

国家管网集团建设项目管理公司物资采办部副经理 朱小丹说到,本次鉴定的“16寸智能装卸臂”中,“低温旋转接头”、“紧急脱离装置”、“快速连接装置”三大核心部件全部实现了国产化,同时具备智能对接和现场智能化管控功能,主要技术指标达到了国际同类产品先进水平,标志着我国已掌握这一关键技术。

作为在流体专业领域积累30多年经验的远洋流体公司,经过40万次严格的载荷试验,突破了行业不可能的技术瓶颈,获得了国内首张原型产品的认证证书。此外,“中国大臂”还运用了5G+北斗技术,本体安装有倾角传感器、编码器以及卫星定位装置,可实现岸船自动对接,这也是国际首创。

连云港远洋流体装卸设备有限公司常务副总经理 顾震雷说到,我们的装卸臂搭载了我们流体公司独立研发的智能对接系统,实现了中国大臂的一键智能对接,现场无人值守,这不仅满足了智慧化工码头的建设的需要,也极大地提高了一些效率和作业的安全性,填补了国内外行业的空白。

据了解,这台全国产化的“中国大臂”项目是国家环渤海天然气产供储销体系建设及互联互通重点规划项目,一期工程6座22万方LNG储罐年接收能力500万吨,计划2024年具备投产条件。

记者:李蕾 魏鑫

初审:汪振宁

复审:王飞

终审:陈昌旭

最新评论